A 3D nyomtatóknak sok fajtája létezik. A legegyszerűbb (egyben legrégibb) módszer az úgynevezett Fused Deposition Modeling - röviden FDM - már a '80-as évek végén megszületett. Az FFF rövidítést is használják erre a módszerre, ahogy a hivatkozott Wikipedia cikk is írja.

Egy ezen az elven működő nyomtatóhoz van hozzáférésem, mely PLA és ABS műanyag alapanyagból képes nyomtatni. Az ABS ismerős lehet többeknek, strapabíró anyag, de a magasabb hőmérsékletigénye, a nyomtatótér egyenletes hőmérsékletére érzékenysége, valamint az előkészítés miatt nehézkesebb a nyomtatása.

A PLA műanyaggal könnyebb bánni, ráadásul növényi alapanyagokból is előállítható, megfelelő körülmények között pedig biológiai úton lebomlik. Ez utóbbi tulajdonsága adta környezetbarátságát azért is érdemes szem előtt tartani, mert a 3D nyomtatás még gyerekcipőben jár, mely a selejtes darabok arányában is megmutatkozik. Prototipizálásnál, hobbi célokra tehát egyértelműen jobb választás, mint a Lego anyagaként is ismert ABS.

A 3D nyomtatáshoz két dolog kell:

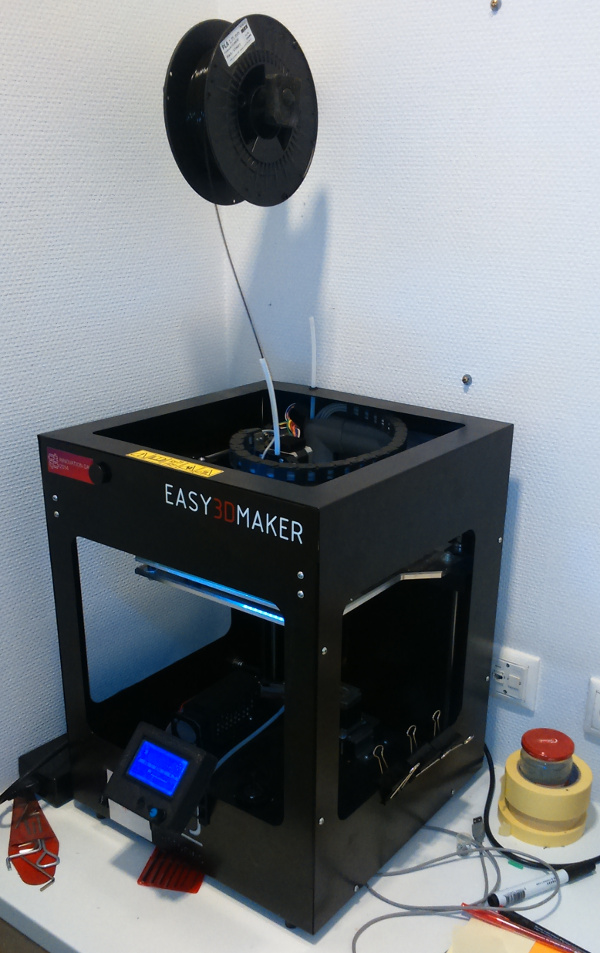

Egy 3D nyomtató, mely esetemben egy Easy3DMaker típusú, de kollégáim által mind mechanikusan, mind szoftveresen feljavított példány:

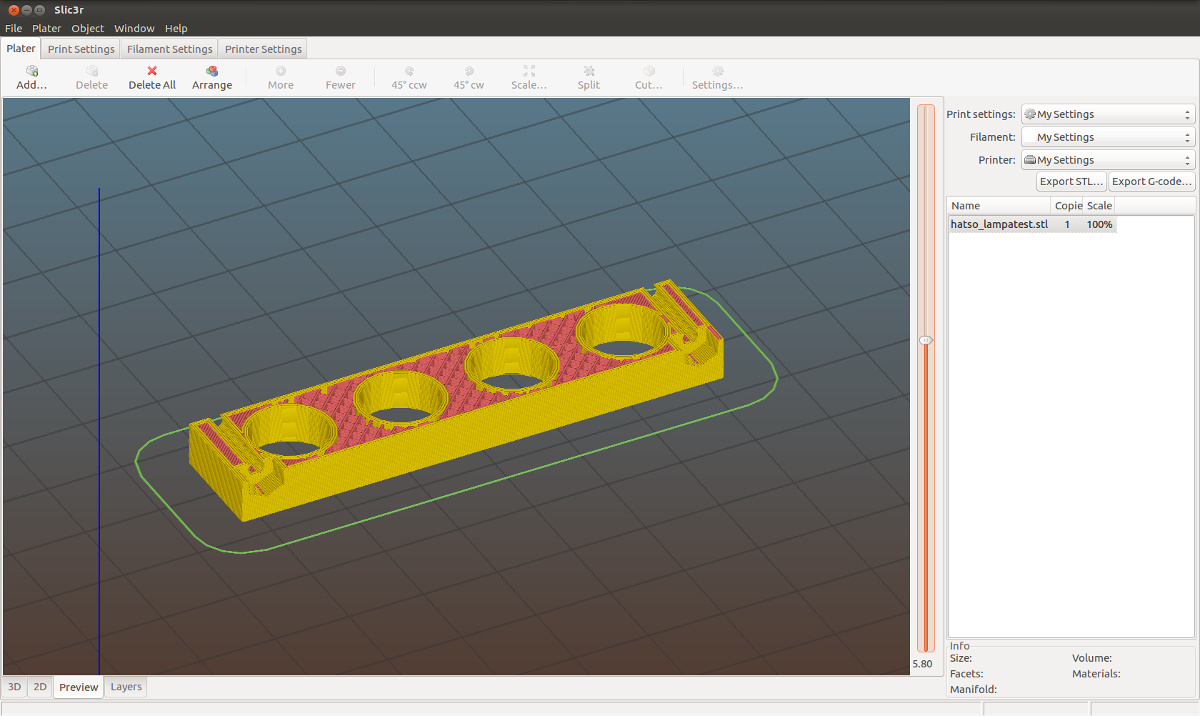

Valamint egy úgynevezett slicer szoftver, mely a 3D-s modellünk alapján készít a nyomtató számára fontos részleteket tartalmazó részletesebb modellt, majd ebből egy, a nyomtatófej mozgását és működését leíró utasítássort. Egy építőipari hasonlattal élve mondhatjuk úgy is, hogy ez a szoftver készít az építészeti tervünkből kiviteli terveket, majd szétosztja a feladatokat tartalmazó listákat a munkások között.

Ez a szoftver felel például azért is, hogy ne pazarló módon tömör tömbként valósuljon meg a modellünk, hanem ahol lehet, üreges legyen a belseje, de megfelelő sűrűséggel azért kerüljenek bele az egybefüggő fedőrétegeket alátámasztó válaszfalak. Ugyanígy a kinyúló részek alátámasztásáért felelős struktúrákat is ez a szoftver hozza létre, melyek szükségesek, hiszen a "levegőbe" nem tudunk nyomtatni, csak szilárd felületre.

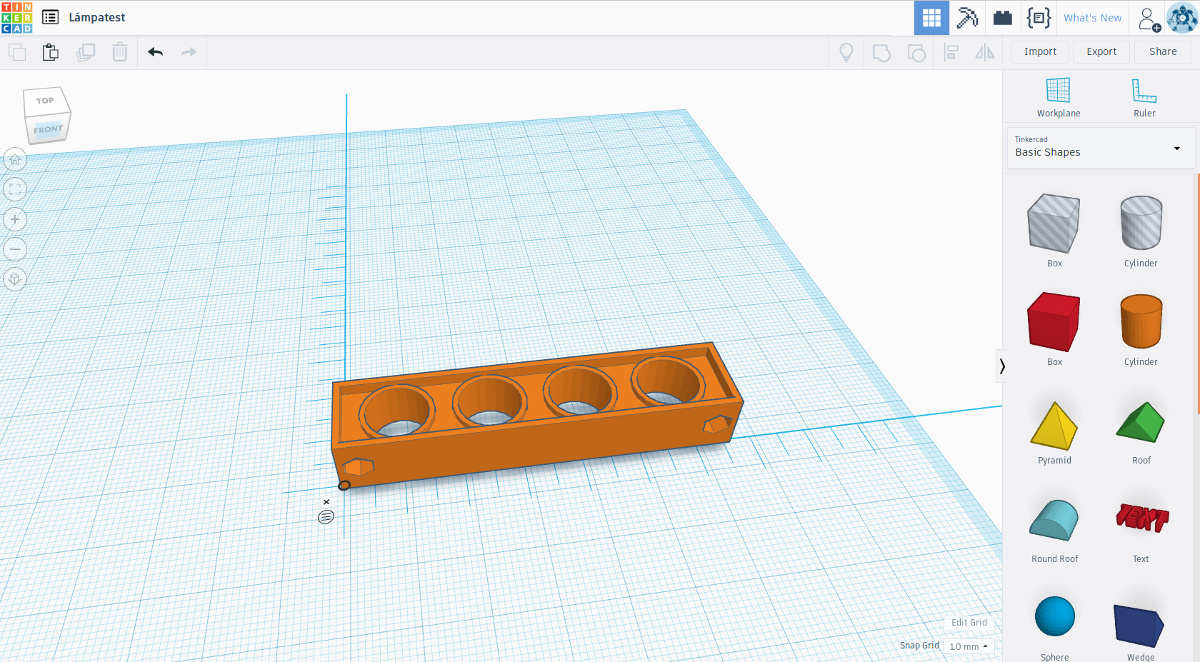

A felvezetésben egyszerűsítettem, hiszen ezen a két dolgon túl szükség van még egy 3D modellező programra, mint a korábbi posztokban említett TinkerCAD, alapanyagra, valamint végtelen türelemre és kitartásra.

A két legnépszerűbb slicer program, a CuraEngine és a slic3r közül én az utóbbit használom. Mindkettő integrálható a Repetier Host nevű programba, mely képes bizonyos 3D nyomtatókat közvetlenül vezérelni, amennyiben a nyomtató nem rendelkezik közvetlenül SD kártyáról nyomtatás funkcióval.

Ennyi bevezető után lépjünk a tettek mezejére, szeleteljük fel a modellünket, melegítsük be a nyomtatót!

Mielőtt a tervezőprogramból (ipari szabványnak tekinthető) STL formátumban exportáltam volna a lámpatest modellemet, 90°-al elforgattam a könnyebb nyomtathatóságért. Érdemes ugyanis úgy nyomtatni, hogy minél kevesebb legyen a túlnyúló, függő, esetenként külön alátámasztást igénylő részlet. Ha figyelünk erre, kisebb eséllyel gyártunk selejtet, sőt, szebb is lesz az eredmény.

Az STL fájlt betöltöttem a slic3rbe, majd áttekintettem a nyomtatási beállításokat.

Olyan paramétereket adhatunk például meg, hogy hány réteg vastagságúak legyenek a tárgyunk falai, milyen belső struktúrával töltse ki a nyomtató a belső üregeket, milyen esetben generáljon a program alátámasztó struktúrákat, stb., de állíthatjuk a nyomtatófej mozgási sebességét is, aminek optimális értéke nyomtatónként változik. Ha ugyanis túl gyorsan nyomtatunk, a nyomtatófej tehetetlensége, valamint a vibrációk keltette apró torzulások rontják a nyomtatott tárgy minőségét, túl lassan viszont nem szeretnénk nyomtatni, mert a különbség itt általában nem percekben, hanem órákban mérhető már egy közepes méretű modell esetén is.

A slic3r végül legenerálja a "kiviteli terveket", melyeket rétegről rétegre át is nézhetünk, mielőtt a nyomtató által értelmezhető gcode formátumban elmentenénk.

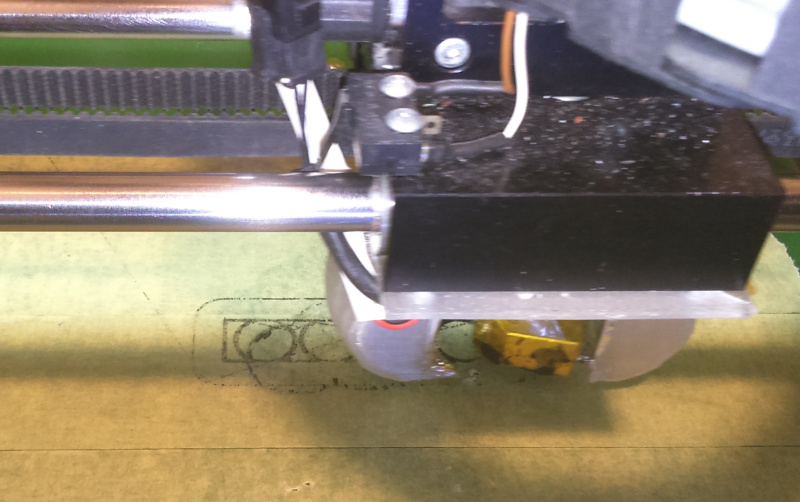

Óra indul:

Készül a lámpatest:

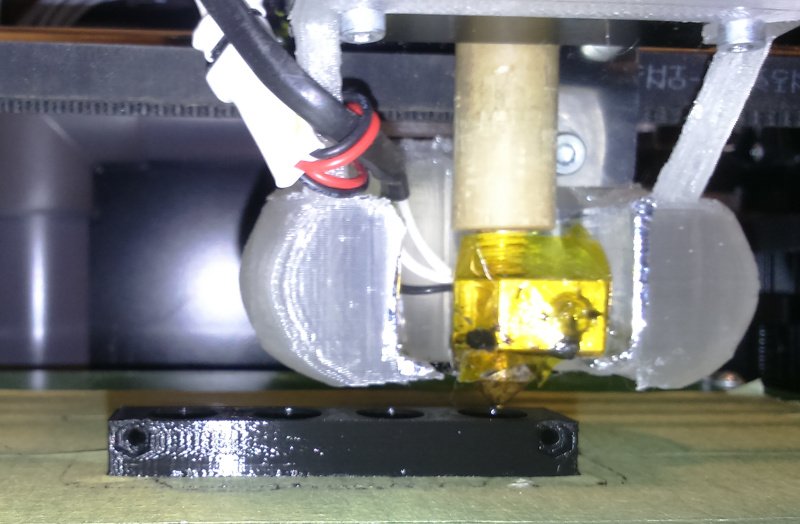

Már majdnem kész:

Röpke két óra elteltével:

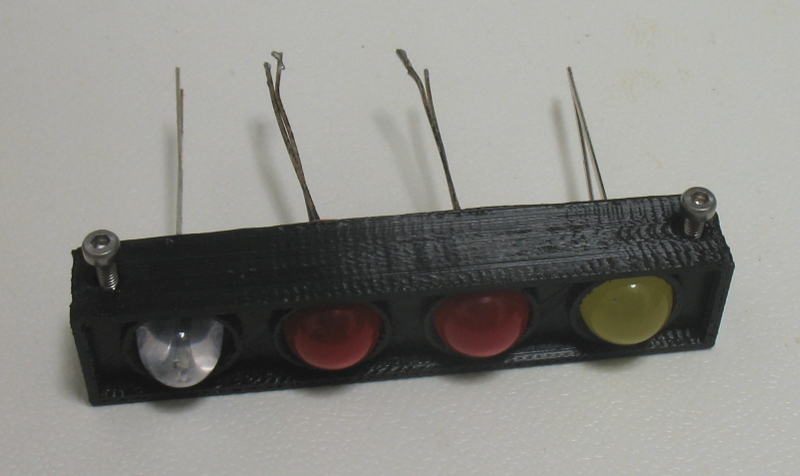

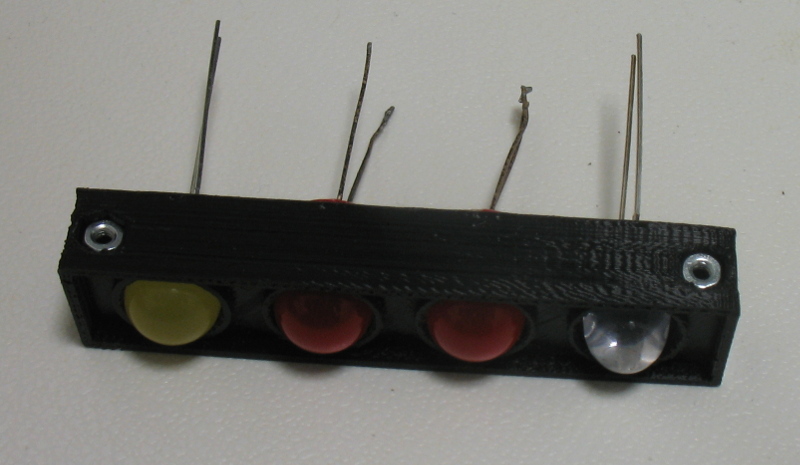

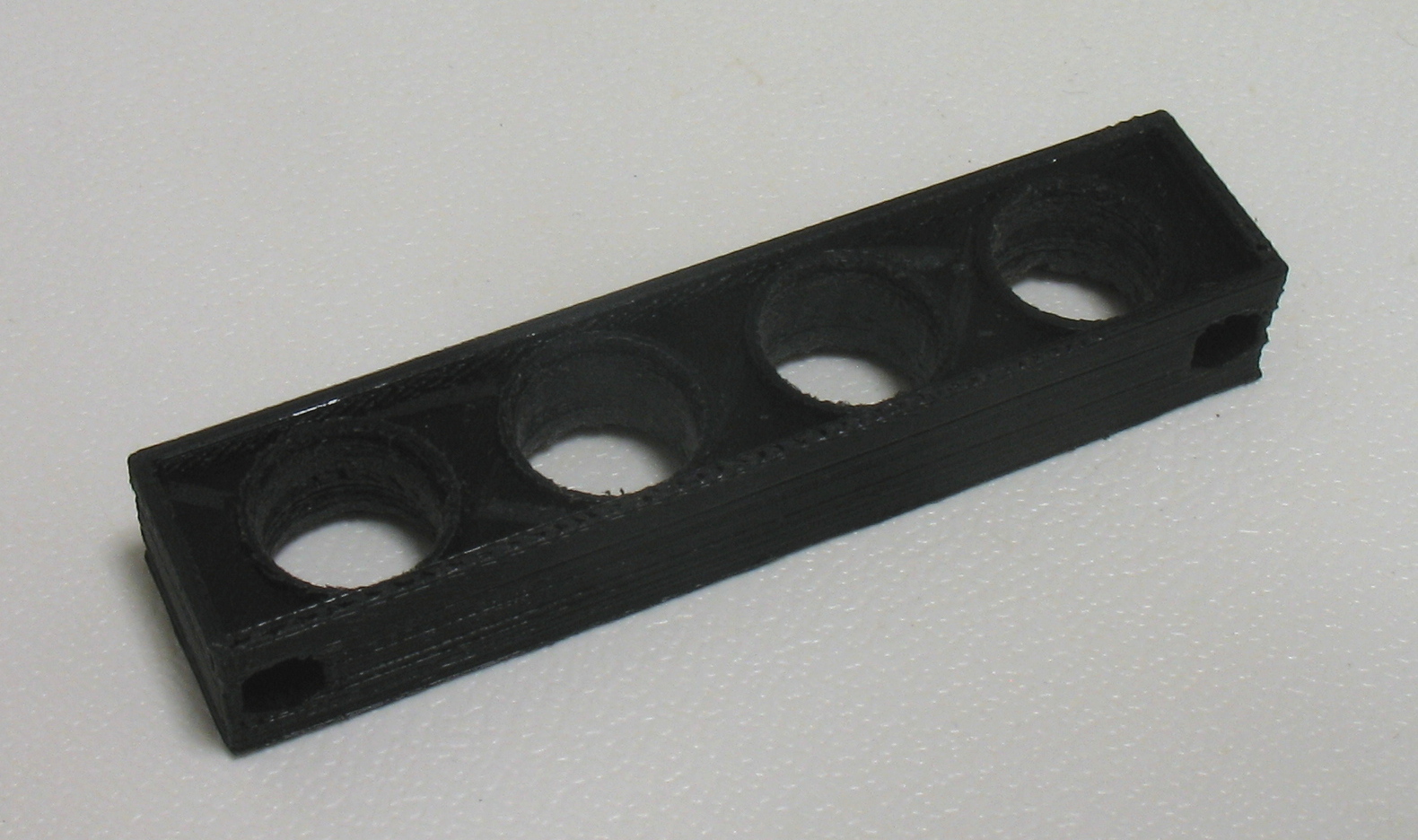

A végeredmény egész jó lett, csak késsel le kellett kaparni a sorjákat, valamint gömbreszelővel megigazítani a lyukakat, hogy a LED-ek beleférjenek. A LED-ek átmérőjénél 0.5 mm-el nagyobb átmérőjű lyukakat terveztem, de így is kellett egy keveset igazítani.

A végeredménnyel zárom a mai posztot: